RTD’s 101

Historique

La même année que Seebeck découvrit la thermoélectricité, Humphrey Davy (1778-1829) annonça que la résistivité des métaux montrait une dépendance marquée à la température. Cinquante ans après, William Siemens utilise du platine dans un thermomètre à résistance. Son choix propice est prouvé par l’utilisation du platine comme élément principal dans les thermomètres à résistance de grande précision. En fait, le capteur de température à résistance de platine ou PRTD (Platinum Resistance Temperature Detector) est employé aujourd’hui du point triple de l’hydrogène (-259,34 °C) au point de congélation de l’argent (961,78°C). Le platine convient particulièrement, car il peut supporter cette grande plage de températures tout en maintenant une excellente stabilité et une altération quasiment nulle.

En 1932, C.H. Meyers proposa la construction d’un capteur de température à résistance (RTD) composé d’un enroulement hélicoïdal de platine sur unsupport croisé de mica, le tout à l’intérieur d’un tube de verre. Ce système réduit au minimum la contrainte sur le fil tout en maximisant la résistance. Bien que cette construction produise un élément très stable, le contact thermique entre le platine et le point à mesurer est de mauvaise qualité, ayant pour conséquence un temps de réponse thermique important. La fragilité de la structure limite, aujourd’hui, son utilisation à celle d’un outil de laboratoire.

Un autre outil de laboratoire a remplacé la conception de Meyer. C’est l’élément en « cage d’oiseau » (Figure 1) proposé par Evans et Burns. Les contraintes induites de résistances provoquées par le temps et la température sont ainsi réduites au minimum et la « cage d’oiseau » devint la norme de laboratoire. Cependant sa structure fragile et sa sensibilité aux vibrations sont des contraintes aux environnements industriels.

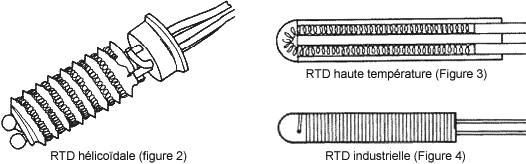

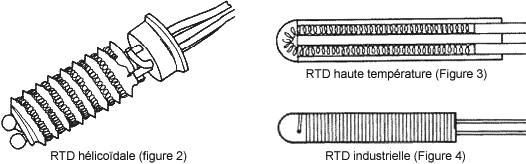

Des techniques de construction plus solides sont montrées par les figures 2,3 et 4 ci-dessous: un fil de platine bifilaire est enroulé sur une bobine de verre ou de céramique. L’enroulement bifilaire réduit l’induction magnétique et son bruit relatif. Une fois que le fil est enroulé sur la bobine, l’ensemble est alors scellé avec du verre fondu. À moins que les coefficients de dilatation du platine et de la bobine s’assortissent parfaitement, la dilatation du fil aura pour résultat un changement de résistance, avec pour conséquence un changement permanent possible de la résistance du fil. Il existe des versions de RTD qui offrent un compromis entre la cage d’oiseau et la spirale scellée. Une telle approche emploie une spirale de platine hélicoïdale enroulée sur un cylindre en céramique et maintenue par l’intermédiaire de verre fritté.

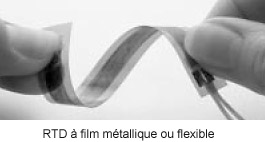

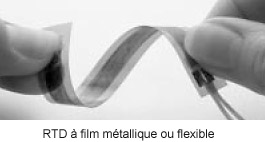

Les techniques de fabrication modernes utilisent un film de platine ou autre métal, déposé sur un substrat plat de céramique, ajusté par laser et scellé. Le RTD film offre une réduction substantielle du délai d’assemblage et a l’avantage d’avoir une valeur de résistance accrue pour une taille donnée. En raison de sa technologie de fabrication, la taille des dispositifs est petite, avec une inertie thermique faible; ils peuvent donc répondre rapidement aux changements de température.

Les RTD film sont un peu moins stables que les RTD à fil mais, en contrepartie, leurs avantages de taille, de coût de production et leur facilité d’utilisation font en sorte qu’ils sont très largement employés.

RTD’s 101

Historique

La même année que Seebeck découvrit la thermoélectricité, Humphrey Davy (1778-1829) annonça que la résistivité des métaux montrait une dépendance marquée à la température. Cinquante ans après, William Siemens utilise du platine dans un thermomètre à résistance. Son choix propice est prouvé par l’utilisation du platine comme élément principal dans les thermomètres à résistance de grande précision. En fait, le capteur de température à résistance de platine ou PRTD (Platinum Resistance Temperature Detector) est employé aujourd’hui du point triple de l’hydrogène (-259,34 °C) au point de congélation de l’argent (961,78°C). Le platine convient particulièrement, car il peut supporter cette grande plage de températures tout en maintenant une excellente stabilité et une altération quasiment nulle.

En 1932, C.H. Meyers proposa la construction d’un capteur de température à résistance (RTD) composé d’un enroulement hélicoïdal de platine sur unsupport croisé de mica, le tout à l’intérieur d’un tube de verre. Ce système réduit au minimum la contrainte sur le fil tout en maximisant la résistance. Bien que cette construction produise un élément très stable, le contact thermique entre le platine et le point à mesurer est de mauvaise qualité, ayant pour conséquence un temps de réponse thermique important. La fragilité de la structure limite, aujourd’hui, son utilisation à celle d’un outil de laboratoire.

Un autre outil de laboratoire a remplacé la conception de Meyer. C’est l’élément en « cage d’oiseau » (Figure 1) proposé par Evans et Burns. Les contraintes induites de résistances provoquées par le temps et la température sont ainsi réduites au minimum et la « cage d’oiseau » devint la norme de laboratoire. Cependant sa structure fragile et sa sensibilité aux vibrations sont des contraintes aux environnements industriels.

Des techniques de construction plus solides sont montrées par les figures 2,3 et 4 ci-dessous: un fil de platine bifilaire est enroulé sur une bobine de verre ou de céramique. L’enroulement bifilaire réduit l’induction magnétique et son bruit relatif. Une fois que le fil est enroulé sur la bobine, l’ensemble est alors scellé avec du verre fondu. À moins que les coefficients de dilatation du platine et de la bobine s’assortissent parfaitement, la dilatation du fil aura pour résultat un changement de résistance, avec pour conséquence un changement permanent possible de la résistance du fil. Il existe des versions de RTD qui offrent un compromis entre la cage d’oiseau et la spirale scellée. Une telle approche emploie une spirale de platine hélicoïdale enroulée sur un cylindre en céramique et maintenue par l’intermédiaire de verre fritté.

Les techniques de fabrication modernes utilisent un film de platine ou autre métal, déposé sur un substrat plat de céramique, ajusté par laser et scellé. Le RTD film offre une réduction substantielle du délai d’assemblage et a l’avantage d’avoir une valeur de résistance accrue pour une taille donnée. En raison de sa technologie de fabrication, la taille des dispositifs est petite, avec une inertie thermique faible; ils peuvent donc répondre rapidement aux changements de température.

Les RTD film sont un peu moins stables que les RTD à fil mais, en contrepartie, leurs avantages de taille, de coût de production et leur facilité d’utilisation font en sorte qu’ils sont très largement employés.